Wychwycić złom zanim szkód narobi

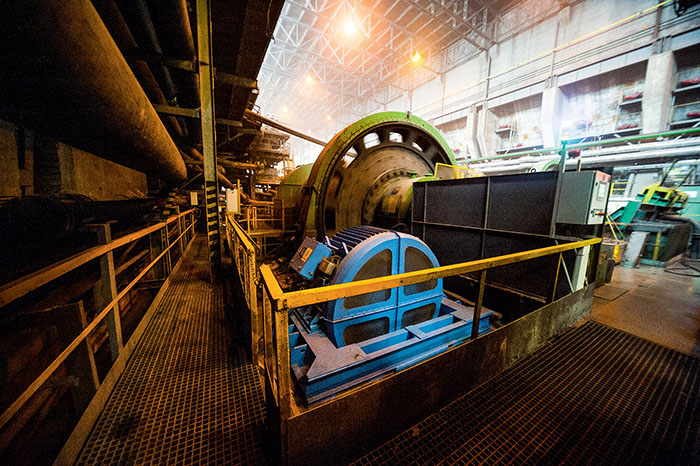

Zdarza się czasami, że taśmociągi wraz z wydobytą rudą miedzi dostarczają elementy maszyn wydobywczych. Tak „wzbogacony” urobek stanowi dla zakładów przeróbczych problem.

Różnorodny złom, transportowany przenośnikami z dołu kopalni wraz z nadawą, zagraża maszynom kruszącym i transportującym rudę. Zdarza się, że np. kotwy klinują się w przesypach i rozcinają taśmy transportujące urobek. Taka awaria zatrzymuje proces produkcyjny, co z kolei generuje straty finansowe.

Aby zapobiec takim zdarzeniom, na taśmociągach montuje się elektromagnesy, których zadaniem jest wychwytywanie metalowych części.

Pierwsze urządzenia tego typu stosowane w O/ZWR okazały się zawodne, szczególnie układy zasilania oraz wentylacji. Remontowanie własnymi siłami przy użyciu materiałów dostępnych wówczas na rynku było kłopotliwe.

W roku 1997 pojawił się pomysł zaprojektowania i zabudowania elektromagnesów z cewkami miedzianymi (do tej pory stosowane były tylko uzwojenia aluminiowe) zasilanymi przez układy mostów diodowych, niezawierających układów chłodzenia z wymuszonym obiegiem, tzn. wentylatorów. Wyprodukowane przez wrocławską firmę Dolmel dwa takie prototypy zamontowano na Rejonie ZWR Polkowice (pracują do tej pory). Niestety, one także nie były doskonałe. Największym mankamentem był koszt remontu cewek, który kilkakrotnie przewyższał kwoty wydatkowane na remont tych (aluminiowych) stosowanych w dotychczas eksploatowanych elektromagnesach.

W związku z powyższym zdecydowano, aby montować dostępne na rynku równie nowoczesne jednostki, ale tańsze w eksploatacji. Obecnie stosowane urządzenia posiadają układy chłodzenia i zasilania zintegrowane z przenośnikami. Dzięki temu przechodzą w stan pracy spoczynkowej, jeśli przenośnik nie pracuje, oraz podejmują pełną pracę, gdy zostaje uruchomiony. W ten sposób oszczędzamy kilka kilowatów energii, a poza tym elektromagnes nie „zasysa” wilgoci w chwili stygnięcia (wyłączenia).

Równocześnie testowane są inne rozwiązania, np. separatory z magnesami stałymi. Zasada ich działania jest taka sama jak elektromagnesów, różnią się jednak budową: zamiast cewek elektromagnetycznych posiadają magnesy stałe. Praktycznie nie potrzebują więc energii, aby wychwytywać złom z urobku. Niestety, tego typu jednostki stosowane są tylko na małych przenośnikach, np. dostarczających bezpośrednio urobek do młynów.

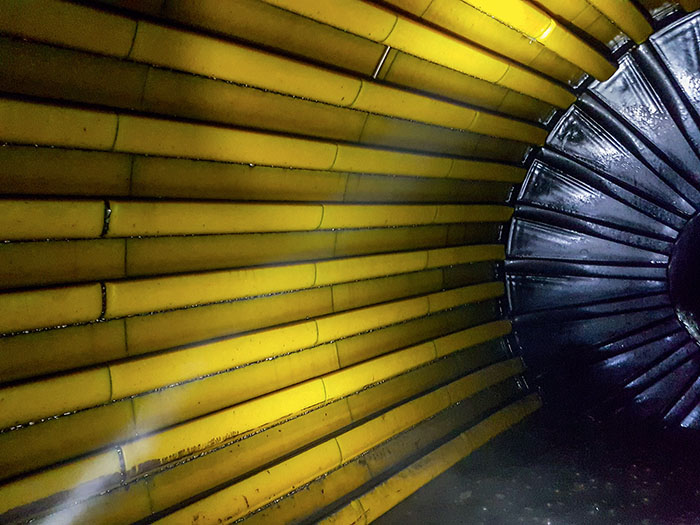

Separator na Rejonie ZWR Polkowice

Akcja - granulacja

Skomplikowany i długi proces uzyskania koncentratu zaczyna się od przyjęcia urobku z kopalni. W oddziale rozdrabialni następuje jego przesianie, rozdrobnienie, podział na odpowiednie frakcje. Z otrzymywanego ziarna wielkości 30-40 cm do dalszego etapu produkcji trafiają ziarna wielkości 0,1 mm.

O trudnych początkach i postępie, jaki się przez kilka lat się dokonał, mówi Bogusław Gajdos:

W ciągu 42 lat mojej pracy w ZWR lat zmieniło się bardzo dużo pod względem technologicznym i maszynowym. Na rozdrabialni początki były jak na galerach. W czasach starego rozładunku podczas jednej zmiany wydajność wynosiła 3 składy, czyli jeżeli w jednym składzie było 15 wagonów, to dawało 45 wagonów na zmianę. Modernizacja maszyn w roku 1981 zwiększyła wydajność praktycznie o 100%. Kolejno etapami realizowana była modernizacja kruszarek, wymienione zostały ruszta. Od momentu zabudowy przesiewaczy zwiększyła się wydajność i automatycznie poprawiła się jakość rudy kierowanej na młyny.

Nieustanna „walka” o poprawę granulacji, czyli stopnia rozdrobnienia urobku na ziarna, rozgrywała się na polu technicznym i technologicznym. Kilka przykładów podjętych działań:

REJON ZWR LUBIN

W 1997 r. wprowadzono do ruchu drugiego stopnia kruszenia kruszarkę stożkową Meso HP-700, modernizacja pozwoliła na zmniejszenie uziarnienia kierowanego na młynownię z 40 mm na 12 mm.

W roku 2013 na kruszarkach młotkowych zastosowano ruszta o średnicach 30 mm, które pracują równolegle z rusztami 40mm.

REJON ZWR RUDNA

W 2012 r. zabudowano hydrauliczne podnoszenie ruszt.

W roku 2017 wprowadzono nakładki ochronne na tarcze wirnika oraz zmniejszono ruszta z 30 mm na 20 mm. Ponadto zmodyfikowano grzebienie na rusztach oraz wprowadzono do stosowania na przesiewaczach przyjęcia urobku sita poliuretanowe, które znacznie wydłużyły pracę przesiewaczy.

REJON ZWR LUBIN, POLKOWICE, RUDNA

Mniej więcej od roku 2000 na wszystkich rejonach modernizowane są układy automatyki procesów kruszenia i przesiewania, m.in: kamery, czujniki drgań, sondy spiętrzeniowe, blokady pracy taśm, falowniki, softstary. Wszystkie te elementy pomagają w codziennej kontroli i sterowaniu powyższym procesem.

Korzyści z tych działań są wymierne. Zastosowanie 2 stopnia kruszenia w ZWR Lubin znacząco zmniejszyło ilość grubych frakcji powyżej +16mm i pozytywnie wpłynęło na wyniki pierwszego mielenia w młynach prętowych, co z kolei pozwoliło zwiększyć przeroby 1 ciągu do ok. 20-30 ton/h. Natomiast wykonana na ZWR Rudna wymiana ruszt na dwudziestomilimetrowe zmniejszyła uziarnienie kierowane na 1 stopień mielenia strony B, czego wynikiem była poprawa wydajności młynów prętowych.

Ponadto zmniejszyło się zużycie energii wykorzystywanej w procesie mielenia, nastąpił spadek zużycia mielników, zredukowano ilość zawrotów (domielania ziaren), co znacząco poprawiło przebieg procesu flotacji. Poza poprawą jakości mielenia oraz bilansu energetycznego modernizacje wpłynęły korzystnie na warunki pracy załogi i wydłużyły czas pracy urządzeń.

Bogusław Gajdos - Nadsztygar ds. produkcji na Rejonie ZWR Polkowice

Przesiewacz do przesiewania rudy surowej na Oddziale Rozdrabialni w Rejonie ZWR Polkowice

Elektroniczny panel sterowania przesiewaczem nowego typu, Rejon ZWR Polkowice

Flotacja z duchem czasu

W latach 60., gdy budowano Zakład Przeróbki Mechanicznej przy ZG Lubin, pojemność komory flotownika nie przekraczała 1,6 m3. W kolejnym dziesięcioleciu maszyny montowane w powstających Zakładach Przeróbczych w Polkowicach, Rudnej oraz wymieniane w Lubinie miały komory od 2 do 8 razy większe. Uruchomiony w roku 1978 przy ZG Rudna prototyp maszyny flotacyjnej IZ-30 miał już pojemność 30 m3.

Kiedyś na jednej maszynie flotacyjnej pracowały 24 wirniki i 12 silników, w tej chwili pracuje 6 wirników i 6 silników o większej mocy, ale 1 silnik napędza 1 wirnik. Patrząc historycznie, znacząco zmieniła się wielkość przerobów – mówi Krzysztof Kłudka, Nadsztygar do spraw produkcji, zastępca kierownika Działu Nadzoru Produkcji Rejonu ZWR Rudna.

Koniec lat dziewięćdziesiątych zaowocował wdrażaniem do przemysłu krajowego maszyn nowej generacji, które charakteryzowały się m.in.: poprawioną konstrukcją aeratorów, które umożliwiały dyspergowanie większej ilości powietrza przy mniejszym zapotrzebowaniu energetycznym, oraz zwiększoną pojemnością roboczą komór rzędu 20÷100 m3.

Wymiana maszyn flotacyjnych na nowocześniejsze to jedna z najważniejszych inwestycji, prowadzona w Oddziale od 1999 roku. Objęła swym zasięgiem wszystkie Rejony ZWR – Polkowice, Lubin, Rudna.

W latach 2001-2011 zainstalowano 347 maszyn flotacyjnych różnych typów serii IF (symbol Instytut Metali Nieżelaznych w Gliwicach).

Tak szeroko zakrojona modernizacja miała na celu poprawę skuteczności technologicznej i technicznej procesu flotacji, a także ochronę środowiska naturalnego. Zastąpienie starych maszyn urządzeniami nowej generacji zmniejszyło ryzyko niekontrolowanych postojów zakładów i umożliwiło wzrost uzysków miedzi i srebra oraz obniżenie kosztów eksploatacyjnych i remontowych.

Zmiany w parku maszynowym polegały głównie na tym, że moce przerobowe zostały radykalnie zwiększone. Opanowanie procesu technologicznego na dużych maszynach jest łatwiejsze, a dodatkowo zużycie energii jest znacząco mniejsze.

Na początku na rejonie pracowały maszyny typu IZ12 (największe maszyny w ciągach flotacji głównej), wymagające do obsługi wielu osób. W tej chwili sterowanie zasuw odpadowych, utrzymanie poziomu mętów w maszynie flotacyjnej, sterowanie ilością powietrza jest zautomatyzowane – opowiada Eugeniusz Łapczyński.

Wymiana maszyn flotacyjnych miała również wpływ na poprawę efektywności energetycznej O/ZWR, za co Urząd Regulacji Energetyki przyznał w 2014 roku tzw. białe certyfikaty, których wartość na dzień przyznania wynosiła ponad 3,3 mln zł.

Zastosowane nowe napędy elektryczne do maszyn flotacyjnych są jednostkami wysokosprawnymi, co również miało wpływ na poprawę efektywności samych maszyn flotacyjnych

Stare maszyny flotacyjne w ZWR Polkowice

Inż. Jan Bugajski ogląda maszynę flotacyjną skim air, Polkowice

Eugeniusz Łapczyński - Nadsztygar do spraw produkcji Wydziału Produkcji Rejonu ZWR Lubin

Widok ogólny hali flotacji Rejon ZWR Polkowice

Jak maltodekstryna węgiel i miedź wartościuje?

W O/ZWR zastosowano technologię produkcji zróżnicowanych jakościowo koncentratów, odpowiadającą wymaganiom pieca zawiesinowego huty. Zwiększona zawartość węgla organicznego (Corg) w koncentracie w istotny sposób decyduje o jego kaloryczności, co bezpośrednio wpływa na zmniejszenie wydajności produkcji miedzi blister w tym piecu.

Przed wprowadzeniem segregacji produkowaliśmy jeden koncentrat i jeden odpad. To był koncentrat o różnej średniej zawartości węgla organicznego, który hucie nie przeszkadzał. Można nawet powiedzieć, że jeżeli zawartość węgla była na akceptowalnym poziomie, to wspomagała proces wytopu. Obecnie jego podwyższona zawartość powoduje utrudnienia w produkcji. Dlatego musimy utrzymywać określoną wartość tego pierwiastka w koncentracie. I w tej chwili produkujemy koncentrat o średniej zawartości miedzi na poziomie 26% i poniżej 7% zawartości węgla organicznego – mówi Krzysztof Kłudka.

W latach 2003-2007 w Rejonie ZWR Rudna segregacja koncentratu końcowego na „ubogi” (Ru) i „bogaty” (Rb) w węgiel organiczny była wykonywana poprzez klasyfikację w hydrocyklonach. Ten sposób segregacji stwarzał problemy z zagęszczaniem koncentratu „bogatego”, powodując przedostawanie się znacznych ilości najdrobniejszej frakcji do przelewu zagęszczaczy, co skutkowało zakłóceniami w procesie filtracji ciśnieniowej tego koncentratu.

Uzyskane rezultaty nie były satysfakcjonujące dla hutnictwa, stąd też w roku 2007 zaniechano segregacji koncentratu wspomnianą metodą, a w 2011 r. rozpoczęto (trwające do chwili obecnej) testy przemysłowe z zastosowaniem maltodekstryny.

Proces segregacji koncentratu końcowego z wykorzystaniem maltodekstryny polega na zróżnicowaniu kinetyki (prędkości) flotacji ziaren siarczków miedzi względem ziaren materii organicznej. Maltodekstryna w uprzywilejowany sposób adsorbuje się na powierzchniach ziarenek zawierających węgiel organiczny, powodując ich dyspersję. Dzięki tym własnościom możliwy jest stabilny rozdział koncentratu na dwa strumienie zróżnicowane pod względem zawartości miedzi i węgla. Strumień Ru „ubogi” zawiera średnio około 30% Cu i 7% Corg, natomiast strumień Rb „bogaty” zawiera średnio około 20% Cu i 10% Corg.

Maltodekstryna – produkt częściowej hydrolizy skrobi, mający szerokie zastosowanie przemyśle spożywczym, w tym produkcji żywności dla dzieci, oraz cukierniczym, w którym służy też jako nośnik w procesie suszenia barwników, koncentratów i soków. W postaci sypkiego, białego proszku (dobrze rozpuszczającego się w wodzie) jest stosowana w O/ZWR do rozdziału węgla od miedzi w koncentracie.

Krzysztof Kłudka - Nadsztygar do spraw produkcji, Zastępca kierownika Działu Nadzoru Produkcji Rejonu ZWR Rudna

Transporter taśmowy z koncentratem - Rejon ZWR Polkowice

Magazyn pełen odczynników

Podstawowym zadaniem magazynu odczynników jest dostarczanie odczynników zbierających i pianotwórczych na potrzeby procesów flotacji. Istotne przy tym jest przygotowanie prawidłowych stężeń substancji.

W 2007 roku nastąpiła przebudowa i modernizacja magazynu odczynników w Rejonie ZWR Rudna. Porównując z okresem poprzednim, można mówić o skoku cywilizacyjnym. Wprowadzono nowe, bardzo precyzyjne i niezawodne urządzenia. Wszystkie substancje zostały „zamknięte” w zbiornikach.

Dzisiaj jest już oczywiste, że zbiorniki posiadają paszporty, są zarejestrowane w Urzędzie Dozoru Technicznego we Wrocławiu, podlegają regularnym przeglądom i przede wszystkim mają instalację oddechową. Starsi pracownicy magazynu pamiętają czasy, gdy poziom chemii w otwartym zbiorniku mierzono wkładaną łatą.

Wyziewy ze zbiorników nie trafiają bezpośrednio do atmosfery, nie oddychamy nimi i nie mamy z nimi kontaktu. Dzisiaj wszystko widzimy na ekranach monitorów i w przepływomierzach – mówi Zenon Jarzębski.

Zmian dokonywano z wielu powodów, m.in. w trosce o ochronę zdrowia i komfort pracy pracowników, z uwagi na wymagania ekologiczne. O poprawie standardów technicznych świadczy fakt, że nowe urządzenia pracują bezawaryjnie do dnia dzisiejszego, poza drobnymi korektami i kalibracją automatyki nie wymagają większej ingerencji.

Po wielu pomysłach powstał projekt automatycznego rozcieńczania odczynnika i założenia pompek dozujących go w odpowiednie miejsce. Dziś projekt jest realizowany i nieustannie unowocześniany – opowiada Aleksander Piotrowski.

Magazyny odczynników pracują nieprzerwanie. Mówi Zenon Jarzębski:

Pracujemy 7 dni w tygodniu, 365 dni w roku, w każde święta i wszystkie niedziele. Gdybyśmy w ciągu 15 minut nie dostarczyli do produkcji odczynnika, firma poniosłaby ogromne straty. Awaria magazynu odczynników spowodowałaby bardzo duże problemy w produkcji koncentratu przez Rejon. Jesteśmy w pełni świadomi, jak bardzo odpowiedzialna jest nasza praca.

Praca w magazynie odczynników nie polega jednak tylko na oglądaniu ekranów monitorów. Pracownicy wykonują zadania, które wymagają wysiłku fizycznego, czasami są niebezpieczne. Jednak i tutaj widać postęp… W zapomnienie poszedł np. problem osadzania się gipsu w rurociągach.

To wszystko dzięki współpracy pomiędzy rejonami Rudna, Lubin i Polkowice – mówi Piotr Górski – Kiedyś musieliśmy usuwać gips kilka razy w roku, w tej chwili wystarczy co pięć lat. Kiedyś nie mieliśmy ciągłego kontaktu między rejonami. Obecnie to się zmieniło, utrzymujemy kontakty telefoniczne, spotykamy się w pracy i poza nią - na imprezach zakładowych i na piwku. Wymieniamy się doświadczeniami i spostrzeżeniami, co owocuje wspaniałymi efektami.

Zenon Jarzębski - Odczynnikowy minerałów, Oddział Flotacji, Rejon ZWR Rudna

Aleksander Piotrowski - Flotator minerałów, Oddział Flotacji, Rejon ZWR Polkowice

Piotr Górski - Operator zespołu maszyn i urządzeń przeróbczych, Oddział Flotacji, Rejon ZWR Lubin

Magazyn odczynników Rejonu ZWR Lubin

Oddzielić ziarnko od ziarna

Klasyfikacja to oddzielenie drobnej frakcji ziaren od ziaren grubych. Proces ten realizowany jest w klasyfikatorach spiralnych i w hydrocyklonach. W tych pierwszych odbywa się pod wpływem siły grawitacji, natomiast w hydrocyklonach wynika z działania siły odśrodkowej, wywołanej przepływem nadawy po torze spiralnym. Różne właściwości ziaren klasyfikowanych w hydrocyklonach umożliwiają ich podział na dwa produkty: ziarna duże lub o dużym ciężarze właściwym są kierowane do dyszy wylewowej i dalej do procesu domielania, zaś ziarna drobne lub o niskim ciężarze właściwym trafiają do dyszy przelewowej, a następnie dalej do procesu flotacji.

Wyniki procesu flotacji są ściśle skorelowane z uziarnieniem kierowanym do maszyn flotacyjnych. Dlatego od efektywnej pracy układów klasyfikacji (baterii hydrocyklonów) zależą pośrednio otrzymywane wskaźniki produkcyjne (uzysk, jakość koncentratu).

W roku 2013 w Oddziale rozpoczął się proces modernizacji układów klasyfikacji. Stare, wysłużone hydrocyklony, wraz z konstrukcją nośną, są od podstaw zastępowane urządzeniami nowymi, zmodernizowanymi i dopasowanymi do obecnych potrzeb technologicznych O/ZWR. Zaprojektowano je i wykonano z wykorzystaniem nowoczesnej inżynierii materiałowej, dostosowanej do warunków, w jakich mają pracować.

Poszczególne elementy hydrocyklonu: część wewnętrzna głowicy nadawczej i elementów stożkowych, dysza wlotowa, wylewowa i przelewowa wykładane są węglikiem krzemu, który charakteryzuje się dużą odpornością na ścieranie, co pozwala na długotrwałe, bezawaryjne użytkowanie. Cała konstrukcja urządzenia jest zabezpieczana wysokiej jakości środkiem antykorozyjnym odpornym na ścieranie, który zapewnia dłuższą eksploatację.

W zabudowywanych bateriach hydrocyklonów zastosowano układy pneumatyczne, które - w zależności od potrzeb technologicznych - pozwalają operatorowi na zdalne sterowanie. Dla każdej baterii hydrocyklonów ustalone zostały algorytmy w taki sposób, aby zoptymalizować parametry jej pracy. Wprowadzono między innymi układy automatycznego dozowania wody do rząpi pomp tłoczących nadawę, czy układy automatycznej kontroli ciśnienia na kolektorach nadawczych poszczególnych baterii hydrocyklonów, których zadaniem jest stabilizacja procesu klasyfikacji. Pozwalają one na utrzymanie zadanych parametrów, takich jak:

• gęstość nadawy,

• ciśnienie nadawy,

• wydajność hydrocyklonu / baterii.

Nowe urządzenia zostały zaprojektowane ze szczególnym naciskiem na bezpieczeństwo oraz komfort pracy operatora. Zastosowano także układy przemienniki częstotliwości, które tak sterują napędami układów pompowych współpracujących z hydrocyklonami, aby pracowały bardziej wydajnie, a ilość energii elektrycznej potrzebnej do tego procesu była jak najmniejsza.

W ramach szeroko zakrojonego projektu inwestycyjnego zabudowanych zostanie łącznie 70 układów klasyfikacji opartych na hydrocyklonach. Na zdjęciu bateria hydrocyklonów na Rejonie ZWR Rudna

Nowoczesne baterie hydrocyklonów, Rejon ZWR Polkowice

Przepis na suchy placek

Koncentrat otrzymany podczas flotacji jest kierowany do procesu odwadniania. Pierwszym jego etapem jest zagęszczanie grawitacyjne w zagęszczaczach Dorra. Drugi etap obejmuje filtrację w ciśnieniowych prasach filtracyjnych. Placek, który powstaje w trakcie filtracji, dosuszany jest w suszarkach, gdzie traci resztę zbędnej wody.

Proces odwadniania koncentratów polegał początkowo na jego suszeniu w suszarkach bębnowych opalanych węglem, a właściwie miałem węglowym – tak funkcjonowały zakłady wzbogacania w Lubinie i Polkowicach. Taki proces nie był efektywny. Ponadto, z uwagi na paliwo stałe, obsługa suszarek była bardzo uciążliwa (zapylenie). Wiele wysiłku przysparzało także odżużlanie i odszlamianie urządzeń.

Z tych powodów w roku 1974 nastąpiły zmiany – wprowadzono opalanie gazem ziemnym zaazotowanym. Poprawił się komfort pracy i znacznie podniosła się efektywność i stabilność procesu.

Do lat 90. do odwadniania koncentratów poflotacyjnych stosowano filtry próżniowe. Były one kłopotliwe w eksploatacji (z uwagi na częste wymiany dysków filtrujących) i awaryjne, bo układy pomp próżniowych łatwo się psuły. Wydajność tych filtrów wynosiła 5-8 Mg w.w./h (czyli 5-8 ton wagi wilgotnej na godzinę) różnice zależały od typu, natomiast wilgotność placka filtracyjnego otrzymywanego po procesie filtracji wynosiła 20-28%.

Na początku ostatniego dziesięciolecia XX wieku nastąpił przełom w technologii filtracji koncentratów. W miejsce filtrów próżniowych wprowadzano prasy filtracyjne. W Rejonie ZWR Rudna pojawiły się fińskie urządzenia Larox (o wydajności 30-35 Mg w.w./h), w Rejonie ZWR Lubin prasy produkcji polskiej (o wydajności 17 Mg w.w/h), a w Rejonie ZWR Polkowice od połowy dekady zabudowano szwedzkie prasy Svedala o wydajności 20 Mg w.w./h.

Łącznie wymienionych zostało 90 filtrów próżniowych. Zastosowane zamiast nich prasy filtracyjne znaczącą obniżyły koszty eksploatacji, poprawiając jednocześnie skuteczność odwadniania. Osiągnięto wilgotność placków filtracyjnych na poziomie ok. 13-14%. Pozytywnym rezultatem modernizacji był spadek zapotrzebowania na gaz w procesie suszenia termicznego: w starej technologii wskaźnik zużycia gazu wahał się w granicach 30-35 Nm3/Mg wagi suchej (w.s.), po zmianach - poniżej 9 Nm3/Mg w.s. koncentratu.

Prasa firmy SVEDALA - widok z boku wraz z infrastrukturą, Rejon ZWR Polkowice

Zagęszczacz Dorra - pierwszy etap procesu odwadniania Rejon ZWR Polkowice

Dyspozytora szkiełko i oko

Rozległe terytorium, setki pracowników, tysiące maszyn, infrastruktura techniczna, systemy transportowe, ciągi produkcyjne. Ogromny organizm, którego harmonijne działanie zależy od sprawnej komunikacji, a natychmiastowa łączność to wymóg skutecznej pracy, a przede wszystkim bezpieczeństwa załogi.

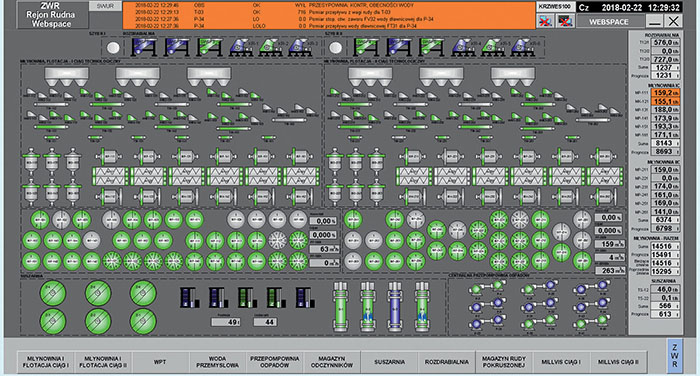

Centralna Dyspozytornia Ruchu powstała w styczniu 2014 roku po to, by poprawić sposób zarządzania i monitorowania procesu technologicznego. Z jednego miejsca możliwe jest „podglądanie” całej infrastruktury ZWR oraz gromadzenie wszystkich niezbędnych informacji dotyczących ruchu zakładu oraz monitorowanie bezpieczeństwa pracy. Pracownicy Działu Koordynacji Produkcji, obsługujący tę dyspozytornię, są także „bezpośrednim łącznikiem” z innymi oddziałami i spółkami KGHM Polska Miedź S.A.

Dyspozytornia ta pełni funkcję centrum dystrybucji informacji: przyjmuje je i przekazuje we właściwe miejsca. Poprzez bezpośredni dostęp do wszystkich istotnych punktów cyklu technologicznego kontroluje i koordynuje całość procesu produkcyjnego, m.in. przyjęcia urobku dostarczanego przez Zakłady Górnicze, przerobu nadawy, załadunku i wysyłki koncentratu. Na bieżąco pozyskuje i dokumentuje dane nt. wykonywania zadań produkcyjnych. Na ich podstawie tworzone są raporty zmianowe i dobowe, a dzięki ich analizie możliwe jest opracowywanie zestawień parametrów technologicznych. Do zadań służby dyspozytorskiej należy także organizowanie ruch materiałowo-transportowego.

Podobne zadania, ale w innym zakresie, wykonują centralne dyspozytornie w Rejonach ZWR: Lubin, Rudna i Polkowice. Urządzenia kontrolne poprzez sieć połączeń przekazują informacje o sytuacji technologicznej operatorom, zaś zwrotnie decyzje pracownika przesyłane są do poszczególnych maszyn i urządzeń.

Wcześniej takie zadania realizowały lokalne dyspozytornie oddziałowe, np. w Rejonie ZWR Lubin istniały trzy, osobne dla Rozdrabialni, Flotacji i Suszarni. Rozproszenie „ośrodków dowodzenia operacyjnego” wydłużało czas potrzebny na podejmowanie istotnych decyzji dotyczących utrzymania ruchu. Telefoniczne konsultowanie problemów i sytuacji awaryjnych opóźniało szybkość reakcji. Ekonomicznie i organizacyjnie rzecz ujmując, powodowało straty i komplikacje.

Z wyżej wymienionych powodów utworzono centralne dyspozytornie dla każdego rejonu. Nastawnię rudniańską po remoncie uruchomiono 10 listopada 2015 r., a „oficjalną” pracę na Rejonach ZWR Polkowice i ZWR Lubin dyspozytornie podjęły w lutym 2018 r.

Utworzenie dyspozytorni rejonowych dało wiele wymiernych korzyści, do których zaliczyć należy:

- Natychmiastowe wychwytywanie błędów w prowadzeniu procesu przeróbczego (np. nieprawidłowe ciśnienie na hydrocyklonach, niewłaściwa gęstość danego strumienia materiału, przerób rudy na danej sekcji odbiegający od założeń);

- Szybsza detekcja awaryjnego zatrzymania głównego urządzenia dzięki systemowi wizualizacji pracy, umożliwiająca szybszą reakcję;

- Możliwość uzyskania bezpośredniej i pełnej informacji o całym procesie technologicznym;

- Ułatwiona analiza statystyk i trendów (dane są zbierane i archiwizowane w jednym miejscu).

Trzeba zdawać sobie sprawę z faktu, że centralne dyspozytornie nie są uniwersalnym panaceum na wszystkie bolączki technologów i służb utrzymania ruchu. A do tego, by efektywniej wykorzystać ich możliwości, potrzebne jest ciągłe podnoszenie kwalifikacji i umiejętności pracowników.

Robert Grabowski w Centralnej Dyspozytorni kontroluje przebieg procesu technologicznego

Marcin Morawiec - Sztygar zmianowy ds. produkcji monitoruje pracę maszyn i przebieg procesu technologicznego w Rejonie ZWR Lubin

Automatyzacja wsparciem przeróbkarza…

Automaty znajdują coraz liczniejsze zastosowanie zarówno w domu, jak i w przemyśle. Ułatwiają życie, przyspieszają pracę, zwiększają skuteczność i powtarzalność działań, wpływają na poprawę bezpieczeństwa.

W ZWR automatyzacja elementów cyklu produkcyjnego jest dziś faktem. Procesy mielenia, klasyfikacji i flotacji nadzorowane są przez komputerowe systemy sterowania, które umożliwiają kontrolę on-line procesu oraz monitorowanie urządzeń w systemie SCADA.

Nie zawsze tak było:

W latach 70. nie było żadnej automatyki, wszystko robiło się ręcznie. Pierwsze elementy sterowania automatycznego pojawiły się na przełomie 1978/79 roku, przy wymianie maszyn na polskiej produkcji. Pierwszy układ sterowania, Proskon 2100, został zakupiony w latach dziewięćdziesiątych. Jego modyfikacja nastąpiła po roku 2000, kiedy w RPA kupiliśmy MillStar. Pracuje on na młynowni Lubina, na drugim ciągu, nieprzerwanie do dnia dzisiejszego. W latach 90. zamontowano pierwsze okrągłe maszyny fińskie, a wraz z nimi układy sterowania powietrzem i poziomem napełnienia maszyny.

Obecnie urządzenia zostały „spięte” poprzez FloVis – system, który powstał dzięki obserwacjom pracy maszyn flotacyjnych i ich obsługi, dokonanym przez automatyków z firmy Ameplus przy współpracy z Akademią Górniczo-Hutniczą w Krakowie – mówi Jerzy Koszela, odpowiedzialny za wdrożenie FloVis w Oddziale.

„Wizyjny System Optymalizacji Sterowania Procesami Flotacji” (FloVis) – polega na przetwarzaniu obrazu piany flotacyjnej rejestrowanej przez kamery, które są umieszczone nad jej powierzchnią. Na podstawie tej obserwacji można ocenić wielkość, kolor pęcherzyków unoszących się na powierzchni i jednocześnie reagować na wszelkie zakłócenia podczas procesu flotacji. System optymalizuje proces flotacji, tj.: poziom i natężenie przepływu powietrza oraz ilość odczynników chemicznych, w zależności od wybranego celu sterowania i uzależnia je od bieżących właściwości przerabianej rudy. Umożliwia operatorowi pracującemu przy maszynach flotacyjnych reagowanie na wszelkie nieprawidłowości i dostosowanie maszyny do sytuacji technologicznej. Pozwala nadzorować pracę kilku urządzeń z jednego stanowiska.

W sierpniu 2013 r. FloVis, na podstawie danych i przykładowych algorytmów sterowania z Rejonu ZWR Lubin, rozpoczął pracę w Rejonie ZWR Rudna, a od września w Rejonie ZWR Polkowice. Obecnie system działa na wszystkich Rejonach ZWR - „patrzy” oczami 290 kamer zamontowanych na 149 maszynach flotacyjnych. Realizuje pierwotne założenia, a jednocześnie jest stale udoskonalany.

Zastosowanie systemu poprawiło wskaźniki technologiczne: wzrósł uzysk koncentratu, zwiększyła się zawartość miedzi w koncentracie, zmniejszeniu uległa ilość miedzi w odpadach.

Patrząc przez pryzmat mojego trzydziestokilkuletniego doświadczenia, zmieniło się bardzo wiele. Większość prac, zwłaszcza na flotacji, wykonywano ręcznie, np. pomiary gęstości odbywały się na wagach szalkowych. W tej chwili procesy są zautomatyzowane, mamy gęstościomierze, przepływomierze, odczyty w wielu punktach, analizatory, które potrafią nam określić nie tylko zawartość jednego pierwiastka, czyli Cu, ale i węgiel organiczny. Na podstawie odczytów możemy skutecznie sterować procesem – mówi Krzysztof Kłudka, Nadsztygar do spraw produkcji, Zastępca kierownika Działu Nadzoru Produkcji Rejonu ZWR Rudna.

Flovis jest jednym z wielu elementów automatyki wprowadzanych w ostatnich latach.

Na Rejonie ZWR Rudna, który jest swoistym poligonem doświadczalnym, zrealizowano kompleksową automatyzację na poziomie operatorskim w oparciu o sterowniki PLC, system wizualizacji i sterowania procesami HMI/SCADA iFIX oraz przemysłową sieć światłowodową.

Na Rejonie ZWR Polkowice system monitoringu i sterowania procesem mielenia i flotacji pracuje od 1995 r. Drugi ciąg technologiczny Rejonu ZWR Lubin posiada najbardziej zaawansowany technicznie system optymalizacji procesu mielenia i klasyfikacji MillStar oraz system zaawansowanej stabilizacji procesu flotacji FloatStar.

Obecnie każdy rejon posiada także system ciągłej kontroli zawartości Cu w poszczególnych fazach procesu technologicznego, składający się z analizatorów rentgenowskich.

Nowsze maszyny flotacyjne wyposażane są w sterowniki PLC, umożliwiające zarządzanie nadrzędne, oraz układy stabilizacji poziomu przepływu powietrza, dozowania odczynników.

Wprowadzenie automatyzacji nie rozwiązuje wszystkich problemów.

W praktyce napotykamy na trudności czy wręcz niemożliwość prowadzenia niektórych pomiarów. W takich przypadkach celowe jest zastosowanie estymatorów, służących do szacowania wartości. Wiążemy spore nadzieje z zastosowaniem estymatorów granulacji (wirtualnych granulometrów), służących do przybliżonego pomiaru wielkości cząstek na przelewach hydrocyklonów oraz estymatorów gęstości nadawy w młynach. Niezaprzeczalną zaletą takiego rozwiązania jest brak bezpośredniego kontaktu z medium poddawanym pomiarowi, a z ekonomicznego punktu widzenia - ograniczenie fizycznej liczby urządzeń – mówi Zbigniew Pater, Główny specjalista ds. automatyki, Zastępca kierownika Działu Automatyki.

Następny etap rozwoju systemów automatyki węzłów mielenia, klasyfikacji oraz flotacji to rozbudowa i modernizacja stosowanych układów stabilizacji oraz - w dalszej perspektywie - wdrożenie systemów optymalizacji. Umożliwią one zwiększenie ilości przerabianej rudy przy jednoczesnym ograniczeniu kosztów energii elektrycznej, ilości wykorzystanej wody technologicznej oraz ilości użytych odczynników. Równocześnie zapewnią spełnienie istotnych wymogów technologicznych: utrzymanie dobrej jakości koncentratu, wysokiego uzysku i niskiej procentowej zawartości miedzi w odpadzie końcowym flotacji.

Jerzy Koszela - Główny inżynier ZWR ds. technologii, Dział Technologiczny

Jedna z zabudowanych kamer systemu FloVis podczas przeglądu - Rejon ZWR Polkowice

Energetyczna rewolucja

Zakup energii elektrycznej dla potrzeb Oddziału stanowi blisko 1/3 kosztów produkcji. Z tego względu bez przerwy prowadzone są działania, mające na celu zmniejszanie wydatków w tym zakresie. W ciągu 20 lat przyniosły one kilkunastoprocentowe oszczędności.

Jednym ze znaczących kroków w tym kierunku była wymiana silników SAS i DS na nowocześniejsze.

Stare silniki typu SAS i DS to silniki budowy otwartej, więc całe ich uzwojenie praktycznie jest na wierzchu, dostępne ze wszystkich stron. A ponieważ na młynowni odbywa się produkcja „mokra”, to ulegały one szybkiej degradacji, szczególnie- ze względu na wilgoć – ich obwody magnetyczne i elektryczne. Stanęliśmy przed dylematem, czy inwestować w nowsze typy silników SAS, czy wspólnie z producentami maszyn elektrycznych pracować nad koncepcją nowych silników o wysokiej sprawności, zabezpieczonych przed wpływem agresywnego środowiska, tj. silnikami budowy zamkniętej, mniej skomplikowanymi i prostymi w eksploatacji. Takie nowoczesne i wysokosprawne silniki nas interesowały - wspomina p. Edward Pacholski.

Przy współpracy z Dolnośląską Fabryką Maszyn Elektrycznych powstał prototyp silnika synchronicznego z magnesami trwałymi o bezpośrednim rozruchu (SMH). Cechuje się dużym momentem rozruchowym, koniecznym do wprawienia w ruch obrotowy młyna bębnowego – jednego z największych urządzeń produkcyjnych w Oddziale.

Jego sprawność na poziomie ponad 97% jest zdecydowanie wyższa niż dotychczas stosowanych silników asynchronicznych synchronizowanych typu SAS (87-91%). Dodatkowym atutem są mniejsze gabaryty. Umożliwia to lepsze wykorzystanie przestrzeni wokół maszyn oraz ułatwia dostęp obsłudze, której praca ogranicza się głównie do wizualnej kontroli urządzenia i rutynowych czynności sprawdzających.

Pierwszy taki silnik został zabudowany w 2015 roku na Rejonie ZWR Polkowice, a w roku 2018 pracować ich będzie już osiem (o mocach 400 kW, 630 kW, 1250 kW, 6 kV) na wszystkich Rejonach ZWR.

Silniki z magnesami trwałymi to po prostu rewelacja! Idealnie wpisują się w ustawę o efektywności energetycznej… Zużywają znacznie mniej energii elektrycznej, która stanowi jeden z największych składników naszych kosztów produkcji (ok. 30%) - mówi E. Pacholski.

Tę i inne zalety silnika typu SMH dostrzega Marcin Bisiakowski:

Szacujemy, że wymiana jednego silnika przynosi nam oszczędności rzędu 120 tysięcy złotych rocznie. Dochodzi aspekt ekologiczny - obniżenie zużycia energii powoduje mniejszą emisję dwutlenku węgla. Wymiana silników i transformatorów pozwala także pozbyć się szkodliwych dla środowiska naturalnego olejów.

Zastosowanie silników z magnesami trwałymi w przeróbce metali jest rozwiązaniem rewolucyjnym, także w skali światowej. Dzięki niemu udało się zastąpić starsze, nisko sprawne urządzenia lepszymi technicznie i ekonomicznie. Większa sprawność silników SMH pozwoliła ograniczyć wydatki eksploatacyjne, zaś prostota układu zasilania i sterowania wpłynęła na redukcję koszty obsługi i napraw. A ich zamknięta obudowa poprawia bezpieczeństwo pracy pracowników.

To nie koniec „silnikowej” rewolucji…

W Oddziale oprócz potężnych jednostek napędowych pracuje około 2700 silników mniejszych. Są one sukcesywnie wymieniane na silniki energooszczędne klasy sprawności IE3 i IE4.

Edward Pacholski - Główny inżynier ZWR ds. energetycznych, Dział Energetyczny

Marcin Bisiakowski - Główny specjalista ds. rozliczania mediów energetycznych, Dział Energetyczny

Nowy, energooszczędny silnik typu SMH

Przesiewacze pod specjalnym nadzorem

Każdy żywy organizm natura wyposaża w tzw. receptory, dzięki którym czujemy smak, ból, zimno i ciepło. Wiemy, jak się zachować. W podobne receptory my wyposażamy maszyny i urządzenia.

System pomiaru temperatury i drgań ma podobne cele jak receptory człowieka. Wprawdzie nasz system smaku nie sprawdza, ale za to wie, co się dzieje na przykład w łożyskach głównych przesiewaczy wibracyjnych na obiekcie rozdrabialni. Monitoruje temperaturę i drgania, jakie powstają w łożyskach. Dzięki temu otrzymujemy informacje o bieżącym stanie łożysk oraz możemy ocenić ewentualne zagrożenie awarią - mówi Łukasz Świżewski, Sztygar zmianowy ds. utrzymania ruchu automatyki, Z-ca sztygara oddziałowego, Oddział Utrzymania Ruchu Automatyki Rejonu ZWR Lubin.

Każdy przesiewacz ma cztery łożyska główne, na każdym łożysku zainstalowany jest jeden czujnik, układ pracuje na dwóch przesiewaczach, czyli w sumie mamy 8 czujników po 4 na każdy przesiewacz. Z uwagi na warunki czujnik jest wodoszczelny, odporny na wibracje i zapylenie. Moduły drganiowe rejestrują wartość szczytową przyspieszenia drgań, wartość obwiedni przyspieszenia drgań w zakresie wyższych częstotliwości oraz skok przesiewacza – taki zestaw pomiarów daje dokładny obraz sytuacji na każdym z opomiarowanych łożysk. Dane z akcelerometrów i pomiar temperatury w każdym z czujników są przesyłane jednym, zintegrowanym przyłączem do obiektowych skrzynek HS-JE, a następnie kablami zbiorczymi do szafki systemu monitorowania drgań DMX-580.

Czujnik po przekroczeniu zadanych progów może wyzwolić włączenie sygnalizatora akustycznego lub zapalenie się lampki alarmowej. System może też wyłączyć maszynę. „Wrażliwość” systemu jest pod nadzorem – konstruktorzy zabezpieczyli go przed fałszywymi alarmami przy krótkotrwałych zakłóceniach choćby przy rozbiegu czy wybiegu maszyny. Nadzór jest dostępny zdalnie dzięki włączeniu systemu w sieć zakładową. Cały układ pracuje od 2014 roku i od momentu zainstalowania nie stwarzał problemów. Dotychczas wymieniono jeden czujnik, a przed zabudową docelową przeprowadzono sześciomiesięczne testy na jednym przesiewaczu. Na podstawie testów zdecydowano o zabudowie docelowej.

Przesiewacze SWR-1 i SWR-2 na Rejonie ZWR Lubin, na których zainstalowany jest system, są strategiczne, bo pracują na styku Zakładów Górniczych z ZWR. Jakakolwiek awaria blokuje odbiór rudy od górników, a wymiana uszkodzonego łożyska trwać może nawet 30 godzin.

Przed wprowadzeniem opisanego systemu przesiewacze nie były monitorowane w sposób ciągły. Obecnie system na bieżąco wyświetla wyniki pomiarów lokalnie na panelu operatorskim. Jest również podłączony do zakładowego systemu wizualizacji procesu technologicznego, co umożliwia wgląd w pomiary z każdej przemysłowej stacji komputerowej.

Czujniki pomiaru drgań i temperatury zainstalowane na przesiewaczu, Rejon ZWR Polkowice

Pod napięciem, ale bezpiecznie

Istotnym elementem systemu dystrybucji energii elektrycznej są rozdzielnice. Podobnie jak inne urządzenia ulegają awariom lub kończy się ich czas eksploatacji. Ich wymiana na nowe pozwoliła zmniejszyć awaryjność i poprawić bezpieczeństwo pracy. Wadą rozdzielnic starego typu była otwarta obudowa, co zwiększało ryzyko porażenia prądem.

Wszystkie układy rozdzielcze zasilają ponad 2200 szt. silników napędowych o łącznej mocy wynoszącej ponad 180 MW. Należy wspomnieć, że pierwsze rozdzielnice pracujące w O/ZWR pochodzą z lat sześćdziesiątych XX wieku. Ich technologia wykonania oraz rozwiązania techniczne w porównaniu z dzisiejszymi są nieporównywalne. Dlatego przy wymianie rozdzielnic w głównej mierze skupiliśmy się na warunkach pracy, zarówno naszej obsługi, jak i samych urządzeń. Mam na myśli konstrukcję nowo zabudowywanych rozdzielnic – mówi Paweł Słota, Sztygar oddziałowy Oddziału Utrzymania Ruchu Energetycznego, Rejon ZWR Polkowice.

Współczesne rozwiązania oparte są na szczelnych układach, które opisane są stopniem ochrony IP54 lub wyższym. Taki poziom gwarantuje odporność sprzętu na strugi wody i zapylenie. Istotne dla bezpieczeństwa jest zastosowanie w nowych rozdzielnicach wygrodzenia poszczególnych przedziałów, w których pracują aparaty i urządzenia. W efekcie obsługa takiej rozdzielnicy jest bezpieczna, a zwarcia spowodowane usterkami lub czynnikami zewnętrznymi nie zagrażają pracownikom, gdyż są oni „oddzieleni” od elementów czynnych.

O/ZWR, jako pierwszy w KGHM PM S.A., zainstalował rozdzielnice i wyłączniki próżniowe VD4, które są obecnie powszechnie stosowane w rozdzielniach średniego napięcia.

Uznaliśmy, że najważniejszym czynnikiem przy zabudowie nowych układów rozdzielczych jest bezpieczeństwo obsługi i środowiska oraz niezawodność działania. W chwili obecnej wymieniliśmy już ponad 40% rozdzielnic średniego napięcia (6 kV) oraz ponad 50% rozdzielnic 500 V i 400 V – dodaje Grzegorz Hojdeczko, Główny specjalista ds. infrastruktury technicznej, Dział Energetyczny.

W urządzeniach zastosowano układy wyłączników i transformatorów bez olejów elektroizolacyjnych, co eliminuje zagrożenie wycieku i skażenia gruntu. Elementy przełączające pracują w próżni, nie powodując zagrożenia dla środowiska. Stare transformatory olejowe zamieniono na żywiczne, które są właściwie bezobsługowe – czynności konserwacyjne trwają krótko i są wykonywane w dłuższych odstępach czasu.

Zmieniły się też standardy nadzoru. Dostęp do wnętrza nowej rozdzielnicy odbywa się poprzez systemy monitoringu i wizualizacji. Liczne mikroprocesorowe zabezpieczenia, analizatory i liczniki, wpięte do systemu monitoringu, pozwalają na szybką reakcję w przypadku awarii, a po czasie – na głębszą analizę usterek. Zza biurka można jednocześnie kontrolować wiele takich urządzeń.

Temperatury uzwojeń i łożysk silnika, panewek młyna oraz obciążenie napędu są pod pełną kontrolą, Rejon ZWR Polkowice

Nowoczesne jednostki napędowe, spełniające wymagania standardu IE3, zabudowane na przesiewalni, Rejon ZWR Polkowice

Zmodernizowana rozdzielnica średniego napięcia, zasilająca urządzenia młynowni, Rejon ZWR Polkowice

SWUR - system szyty na miarę

W O/ZWR niedziałającą maszynę, dziurawy rurociąg czy awarię pompy pracownicy zgłaszają za pomocą specjalnej aplikacji pn. System Wspomagania Utrzymania Ruchu, czyli SWUR.

Według jednej z teorii Edwarda Deminga 85% przyczyn strat można wyeliminować poprzez wprowadzenie w przedsiębiorstwach systemów diagnostyczno-analizujących. Do najpopularniejszych programów tego typu należą systemy klasy CMMS (skrót od Computerised Maintenance Management Systems), czyli systemy komputerowego wsparcia zarządzania utrzymaniem ruchu. W naszym Oddziale wdrożony został własny system, którego głównym zadaniem było usprawnienie sposobu komunikacji miedzy technologami a służbami utrzymania ruchu.

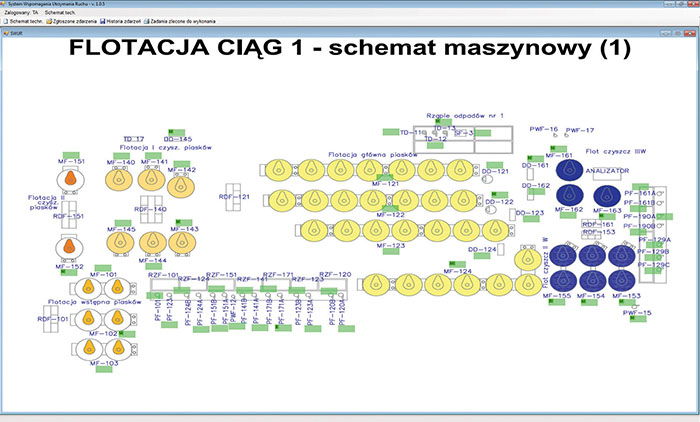

SWUR - System Wspomagania Utrzymania Ruchu - to ,,uszyte na miarę” nowoczesne rozwiązanie informatyczne klasy CMMS, przeznaczone dla Służb Utrzymania Ruchu. Aplikacja została napisana w oprogramowaniu Visual Basic .NET i korzysta z bazy danych stworzonej w SQL Server 2008 R2 Express. Umożliwia użytkownikom zgłaszanie usterek urządzeń w każdej branży (mechanicznej, automatyki i elektrycznej). Gromadzi dane historyczne, dzięki temu stanowi bogate źródło wiedzy o parku maszynowym, awaryjności poszczególnych urządzeń, działaniach remontowych itd.

Głównym elementem aplikacji są schematy maszynowe, na których przy symbolach urządzeń znajdują się specjalne pola wyświetlające komunikaty o awariach. Gdy zostanie zgłoszona usterka, w zielonym polu pojawia się literka z rodzajem usterki (M-mechaniczna, A-automatyki, E-elektryczna).

Aplikacja została tak wymyślona, aby mogły z niej korzystać wszystkie pokolenia pracujące na przeróbce, a nie tylko pokolenie ,,Z”. System działa w sieci technologicznej. Każdy rejon ma swój serwer i komputery użytkowników korzystających z systemu (ilość użytkowników zależy od potrzeb Rejonu). Baza danych systemu zawiera historie 2500 urządzeń – mówi Tomasz Śledź – twórca systemu, Sztygar zmianowy ds. utrzymania ruchu – Z-ca sztygara oddziałowego.

Istotną wartością systemu jest prostota obsługi i jego uniwersalność oraz uwzględnienie specyfiki ZWR. Żaden gotowy software oferowany obecnie na rynku nie posiada ww. walorów jednocześnie. Dzięki SWUR można zachować płynność i sprawność działań serwisowych, mimo dużej przestrzeni, i to na trzech rejonach jednocześnie. Zaletą programu jest elastyczność – jest otwarty na nowe elementy infrastruktury w przedsiębiorstwie.

Systemu powstał na początku 2013 r. Aplikacja została wykonana „na miejscu” i na bieżąco jest testowana, ulepszana i aktualizowana. Dzisiaj SWUR jest wartościową bazą danych (aktualizacja usterek, urządzeń, typów urządzeń i schematów maszynowych), która w znacznym stopniu wyparła realizowany dotychczas karteczkowy sposób zgłaszania usterek przez operatorów na ruchu.

W przedsiębiorstwie tak skomplikowanym technologicznie jak ZWR, konieczne jest korzystanie z najnowszych sposobów i środków komunikacji po to, by móc sprawnie reagować na usterki i zgłoszone problemy eksploatacyjne. Dzięki SWUR-owi jest to możliwe.

System SWUR umożliwia odczyt stanu każdego urządzenia oraz jego historię serwisową

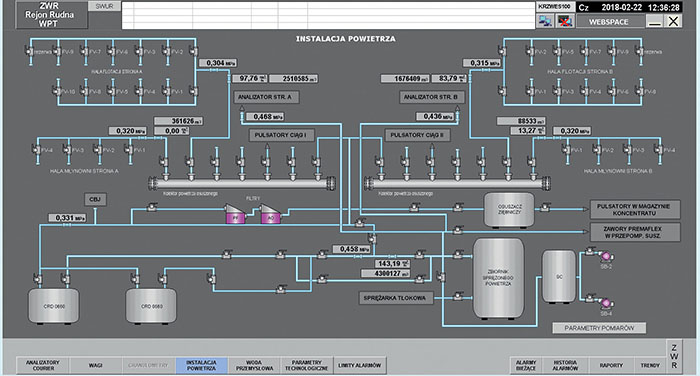

SCADA, która proces nadzoruje

W 2013 roku na każdym Rejonie ZWR funkcjonował inny system wizualizacji, który opierał się na różnych wersjach oprogramowania. Aplikacje różniły się w stosunku do siebie, czasami w sposób bardzo istotny i często zależały od stylu przyjętego przez projektanta. Symbole, animacje, a nawet sposób nawigacji nie były w żaden sposób ustandaryzowane i pomiędzy poszczególnymi aplikacjami występowały często spore różnice. Powodowało to problemy w obsłudze, nie tylko pracownikom, którzy przenoszeni byli czasowo lub na stałe pomiędzy rejonami, ale nawet tym, którzy zmieniali tylko oddziały w obrębie jednego Rejonu.

Kolejne problemy pojawiały się również przy rozszerzaniu funkcjonalności systemów wizualizacji w ramach zadań inwestycyjnych lub integracji systemów opartych na różnych platformach programowych.

Od roku 2014 rozpoczęły się prace polegające na ustandaryzowaniu wszystkich systemów wizualizacji SCADA w obrębie O/ZWR. Opracowany został standard symboli graficznych i świetlnych używanych w aplikacjach systemowych i panelach operatorskich, który sukcesywnie wdrożono w aplikacjach SCADA stosowanych na poszczególnych Rejonach ZWR.

W ramach standardu ujednolicone zostały:

- Platforma programowa systemów SCADA,

- Podstawowe założenia tworzenia aplikacji SCADA,

- Symbolika maszyn i urządzeń,

- Oznaczenia kolorystyczne stanów poszczególnych maszyn i urządzeń,

- Wygląd ekranów synoptycznych, stacyjek, wykresów historycznych, systemów raportowych itp.,

- Zalecenia co do sposobu projektowania aplikacji, języka programowania itp.

Unifikacja platformy programowej wprowadziła łatwość w wymianie informacji pomiędzy wszystkimi aplikacjami SCADA, a także pozwoliła wykorzystywać wbudowane narzędzia i mechanizmy, które ułatwiały integrację i rozbudowę systemów, co przełożyło się na zmniejszenie kosztów rozwoju i serwisowania systemów.

Elementem działań modernizacyjnych była też wymiana sprzętu komputerowego na nowy. Dzięki temu zmniejszone zostało ryzyko jego awarii oraz wzrosła energooszczędność i komfort pracy obsługi.

Prace zakończono w grudniu 2015 roku, jednak wypracowane wtedy zasady ciągle przynoszą korzyści m.in. w ustandaryzowaniu działań różnych firm zewnętrznych prowadzących prace rozwojowe w aplikacjach wizualizacji SCADA.

W kolejnych latach na najnowsze wersje oprogramowania iFix przeniesione zostały wizualizacje pras F-1 i F-3 na Rejonie ZWR Polkowice. Planowane są również upgrade’y aplikacji wizualizacji SCADA Młynowni i flotacji I ciągu technologicznego na Rejonie ZWR Lubin oraz standaryzacja symboli i nazewnictwa w aplikacjach wizualizacji SCADA elektryków.

SCADA - z języka angielskiego Supervisory Control And Data Acquisition – system informatyczny nadzorujący przebieg procesu technologicznego. Zbiera aktualne dane (pomiary) przy pomocy połączonych sieciowo czujników i urządzeń pomiarowych zabudowanych w infrastrukturze technicznej, wizualizuje je, integruje i umożliwia sterowanie procesem, alarmowanie oraz archiwizację danych.

Rejon ZWR Polkowice - nadzór procesów odwadniania i suszenia koncentratu

O „symbiozie” materiałów i maszyn

Na młynach pierwszego mielenia zainstalowane były wtedy wykładziny z odlewów manganowych, których trwałość była niezadowalająca: na Rejonie ZWR Lubin pracowały 12 miesięcy, w Polkowicach - 24, natomiast w Rudnej 30 miesięcy.

W trakcie trzyletnich testów przemysłowych sprawdzono wiele wykładzin do młynów. Materiał na bazie odlewu chromowo-molibdenowego okazał się najlepszy. Stworzono z niego wykładzinę nowej generacji, której zastosowanie zwiększyło wytrzymałość urządzeń: w Rejonie ZWR Lubin do 24 miesięcy, w Polkowicach do 30, a w Rudnej do 42 miesięcy.

Wykonano też testy na drugim mieleniu, gdzie były stosowane dotychczasowe wykładziny wykonane z gumy. W 2008 roku zastosowano wykładziny z innych odmian kauczuku oraz z poliuretanu i te drugie wydłużyły ich żywotność do 46 miesięcy, czyli w niektórych przypadkach nawet dwukrotnie.

Zwiększenie trwałości wykładzin zmusiło inżynierów do poprawy działania innych urządzeń na młynie, ponieważ nie gwarantowały, że „przetrwają” prawie cztery lata. Dalsze modyfikacje wprowadzono do układu napędowego młyna, którego słabym punktem była częstotliwość konserwowania łożysk baryłkowych - nawet raz na dwa tygodnie. Testy różnych smarów wykazały, że optymalnym rozwiązaniem będzie użycie smaru z nanocząsteczkami. Jego zastosowanie dało niesamowity efekt - przez 46 miesięcy w ogóle nie trzeba dosmarowywać łożysk!

Dalsze prace badawczo-wdrożeniowe z nowymi materiałami pozwoliły na zwiększenie odporności na zużycie tulei ochronnych i nasad czerpaków na młynach o mniej więcej 6-8 miesięcy. Efekt osiągnięto pokrywając je materiałem trudnościeralnym na bazie żywicy epoksydowej oraz różnego rodzaju kruszyw. Po wprowadzeniu zmian czynnikiem decydującym o trwałości młyna jest zużywanie się wykładzin, od których wszystko się zaczęło.

Zastosowanie nowych materiałów daje wymierne korzyści technologiczne, poprawia ekonomię produkcji. Kolejnym celem, jaki można osiągnąć wprowadzając nowatorskie rozwiązania inżynierii materiałowej, jest poprawa bezpieczeństwa pracy. Przykładem takiego działania jest wymiana osłon na młynach. Stalowe osłony zostały zastąpione osłonami wykonanymi z polietylenu, dużo lżejszymi i równocześnie bardziej bezpiecznymi dla pracownika.

Podobnie było z ochroną czopa młyna. Wykonana jako odlew ze stali, ważyła 2,5 tony każda. Zastąpienie odpowiednikiem z polietylenu zredukowało koszty wykonania o 80% i zmniejszyło jej wagę do 300 kg. Ponieważ na każdym młynie są takie dwie, łatwo policzyć, że fundamenty i konstrukcja zostały odciążone blisko 10-krotnie. Co też przełożyło się na bezpieczeństwo.

Wykładziny i progi walczakowe z poliuretanu zamontowane na młynach II mielenia

Ochrona czopa z polietylenu zamontowana na młynie III milenia

Nanotechnologia zastosowana na łożyskach baryłkowych na przystawce młynów „bezobsługowa”

Michał Drozda - Główny inżynier ZWR ds. mechanicznych, kierownik Działu Mechanicznego

Pracę inżynierów materiałowych można porównać do kierowcy Formuły 1. Dobry kierowca w czasie jazdy mówi, że coś mu się z samochodem dzieje, że mu ściąga w prawo, że jak wciska hamulec, to mu się lewe koło blokuje, itp. Przekazuje tyle informacji branży mechanicznej, że jak zjeżdża do pit-stopu, to oni doskonale wiedzą, co mają zrobić.

ZMIANA MATERIAŁU WYKŁADZIN KLASYFIKATORÓW Z GUMY NA POLIURETAN

Zastosowanie trzech wykładzin w rzędzie przyniosło wymierne korzyści, m.in.:

- zmniejszenie kosztów wymiany uszkodzonych wykładzin. W przypadku wykładzin gumowych należy wymienić obydwie, nowe rozwiązanie umożliwia wymianę zewnętrznej wykładziny, która zużywa się najszybciej,

- skrócenie czasu wymiany uszkodzonego elementu,

- łatwiejszy montaż lżejszych elementów,

- umożliwiło odsunięcie krawędzi półzwoju, co ma znaczący wpływ na wycieranie się segmentu.

Wykładziny gumowe

Wykładziny z PU dwurzędowe

Wykładziny z PU trzyrzędowe

Energia na cenzurowanym

ZWR jako oddział zużywa ok. 10% gazu i aż 1/4 całej energii elektrycznej KGHM PM S.A. A cała spółka wykorzystuje tyle energii elektrycznej, co miasto Wrocław.

Marcin Bisiakowski, Główny specjalista ds. rozliczania mediów energetycznych, Dział Energetyczny:

KGHM jest drugim konsumentem energii elektrycznej w Polsce, po PKP. Każdy zaoszczędzony procent z tych kilkunastu milionów płaconych miesięcznie, to tysiące złotych. Nie tylko dla zwykłego zjadacza chleba są to duże pieniądze. Dlatego podejmujemy działania, dzięki którym możemy zaoszczędzić.

Przed połączeniem w jeden oddział każdy z zakładów przeróbczych, działających przy kopalni, rządził się swoimi prawami. Dotyczyło to również wszelkich systemów zasilania, monitoringu czy sposobu zarządzania. W 1998 roku zaczęliśmy pracować nad tym, żeby wszystko spiąć w jeden organizm. Każdy rejon musiał rozwijać się według wyznaczonego mu standardu.

System monitoringu energetycznego zaczął się rozwijać pod koniec lat 90. W KGHM PM S.A. wdrożone zostały dwa systemy SCADA, które na bieżąco wizualizują, co się dzieje na obiekcie.

W tym przypadku chodziło o system energetyczny, więc skupiliśmy się na systemie dystrybucji i przesyłania energii elektrycznej. Drugim systemem był system rozliczeń energii, który pracuje do dnia dzisiejszego - mówi Edward Pacholski, Główny inżynier ZWR ds. energetycznych, Dział Energetyczny.

System rozliczeń energii opiera się głównie na jej zużyciu. Dane dostępne są na bieżąco, jednak by pomiar był kompletny, musi upłynąć czas potrzebny do ustalenia, ile konkretna maszyna zużywa energii. W przypadku rozliczeń energii to jest raz na 15 minut - kwadrans to podstawowy kwant energii elektrycznej „namierzanej” przez system. Natomiast w systemach SCADA pomiar odbywa się na bieżąco. Wszelkie zmiany są rejestrowane online, a archiwizacja danych z pomiarów następuje raz na 5 minut.

Przed powstaniem tych systemów kontrola zużycia energii polegała na comiesięcznym obchodzie elektromontera, który spisywał wszystkie liczniki. Obecnie do tego celu należałoby zatrudnić armie ludzi.

Aktualnie co 15 minut można wyciągnąć kwant zużycia energii, analizować co się w tym czasie działo, co się zmieniło w produkcji i dlaczego jest takie zużycie. Dzięki systemom SCAD-owskim pracownicy mogą niemal natychmiast zainterweniować w przypadku wyłączenia lub awarii.

Nie jest to oczywiście takie różowe, systemy też się psują, musimy je aktualizować, wymieniać osprzęt, ściśle współpracując z naszym IT, ponieważ pracując w sieci, jesteśmy jak cały świat narażeni na ataki z zewnątrz - komentuje E. Pacholski.

Centrum zarządzania systemem znajduje się w Rejonie ZWR Polkowice, do którego spływają wszystkie dane z Oddziału. Są one dostępne dla służb na poszczególnych rejonach i w sieci korporacyjnej, w której osoby uprawnione mogą sprawdzać, co się dzieje z układami dystrybucji energii elektrycznej.

Oddział ZWR Polkowice przesyła prognozy zużycia energii do centrali, która na ich podstawie dokonuje zakupu energii. Później te prognozy są odnoszone do zużycia - również w tych systemach - i w ten sposób energia jest rozliczana, w rozbiciu na poszczególne oddziały i rejony.

Równolegle z integracją systemów energetycznych następował rozwój systemów technologicznych, które do swoich potrzeb korzystają z danych systemu energetycznego.

Nowoczesna i funkcjonalna obudowa nowej rozdzielnicy z urządzeniami kontroli parametrów sieci elektrycznej

LEAN znaczy szczupły…

Dotrzymywanie kroku zmieniającym się warunkom otoczenia, kształtowanie świadomości pracowników oraz utrzymanie jakości i wielkości produkcji przy „starzejącym się” parku maszynowym. Tym wyzwaniom postanowiono sprostać, wprowadzając rekomendacje pewnego raportu….

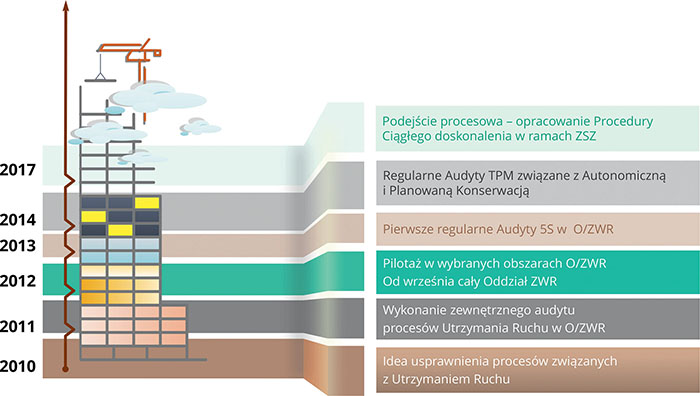

Wszystko zaczęło się od audytu obszaru utrzymania ruchu wykonanego w 2011 roku na zlecenie ówczesnego Dyrektora Oddziału Andrzeja Koniecznego przez zewnętrzną firmę konsultacyjną. W jego wyniku pojawiło się zalecenie wdrożenia narzędzi Lean Management, w szczególności TPM - Totalnego Utrzymania Ruchu - metody, służącej zapewnieniu maksymalnej efektywności maszyn i urządzeń.

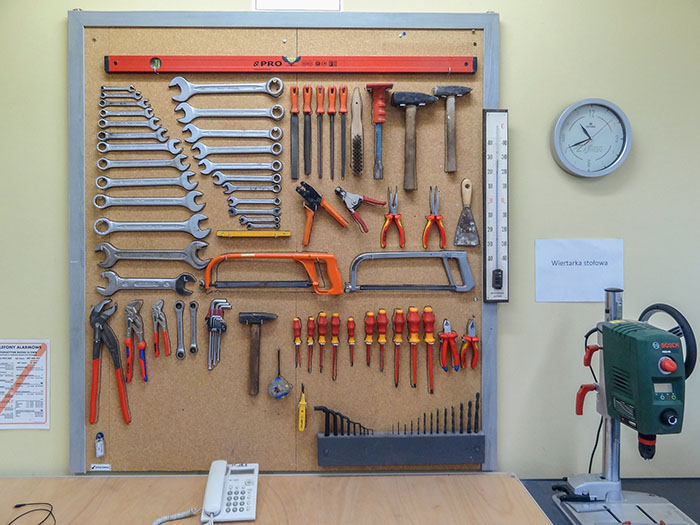

Zaczęliśmy od podstawowych narzędzi, czyli 5S. Uporządkowaliśmy stanowiska pracy i hale produkcyjne. Kolejnym etapem było wdrożenie TPM, czyli zapewnienie optymalnego utrzymania ruchu. Następnym krokiem była systemowa identyfikacja i eliminacja marnotrawstwa. Wprowadziliśmy system o nazwie „dobre pomysły”. To z głów pracowników miały płynąć skuteczne rozwiązania. Chcemy ich zachęcić, żeby byli motorem przewodnim naszych udoskonaleń, bo to jest podstawa filozofii Lean – wspomina Tomasz Kanikuła, pierwszy Koordynator Lean w O/ZWR.

Początki nie były łatwe. Wprowadzanie tak rewolucyjnych zmian w tak dużej i skomplikowanej organizacji było ogromnym wyzwaniem. Powiedzonko, że „ZWR to nie fabryka czekolady”, przeszło do kanonu wymówek. Podstawą działań doskonalących było wzbudzenie świadomości pracowników, że to oni mają największy wpływ na stan maszyn i urządzeń oraz na organizację własnych miejsc pracy – mówi Andrzej Konieczny.

Z perspektywy kilku lat można powiedzieć, że wdrożone narzędzia Lean Management znacznie zmieniły zarówno wygląd estetyczny O/ZWR, jak również sposób myślenia wszystkich pracowników. Tak jak w systemie 5S każdy zakończony krok otwiera nowe możliwości, tak każde narzędzie Lean inicjowało następny etap rozwoju i współpracy.

Filozofia lean to podejście nastawione na ludzi. Zmian nie udałoby się wprowadzić, gdyby nie skutecznie działający Zespół, który w sposób kreatywny i nowatorski przeprowadzał działania doskonalące – dodaje p. Andrzej Konieczny

W latach 2012-2017 wdrażanie narzędzi Lean odbywało w ramach wewnętrzoddziałowych projektów organizacyjnych. Rozpoczęto od system 5S, którego celem było stworzenie efektywnych i dobrze zorganizowanych miejsc pracy. Kolejnym krokiem było wprowadzenie Totalnego Utrzymania Ruchu (TPM), tj. autonomicznej i planowej konserwacji maszyn i urządzeń. Po trzech latach projekt TPM ewoluował w kierunku eliminacji marnotrawstw. Rok 2017 to zmiana sposobu podejścia- opracowany zostaje dokument w ramach Zintegrowanego Systemu Zarządzania, który integruje i systematyzuje dotychczas realizowane zakresy i formy działania. Zaczynamy używać nowego pojęcia dla tego obszaru: ciągłe doskonalenie.

O/ZWR jako pierwszy odkrył korzyści, jakie niesie wprowadzanie filozofii Lean Management. Jego śladem poszły inne Oddziały Spółki KGHM Polska Miedź S.A.

Andrzej Jałosiński, Główny specjalista ds. ciągłego doskonalenia, Koordynator ds. Lean: Obecne działania ukierunkowujemy na doskonalenie tego, co wypracowaliśmy. W dalszym ciągu najważniejsza jest zmiana postaw pracowniczych, zmiana naszych nawyków. Naszych – czyli wszystkich pracowników, każdego. Czy się uda?, TAK – sprawdźcie nas za 5, 10 lat.”

Lean to nie jest projekt, który można wdrożyć jednorazowo i… zapomnieć. To droga, którą powinniśmy podążać każdego dnia. Bo – jak mawiał Goethe: „Ten, kto nie idzie do przodu, ten się cofa”.

Andrzej Konieczny - Dyrektor Oddziału Zakłady Wzbogacania Rud w latach 2008-2016

Tablica cieni, Warsztat TER

Gala Dobrych pomysłów

Integracja pod znakiem ISO

Od siedmiu lat każdy pracownik Oddziału Zakłady Wzbogacania Rud wie, co to jest Polityka i Misja Oddziału. To nie jedyne efekty wdrożenia Zintegrowanego Systemu Zarządzania opartego na normach ISO...

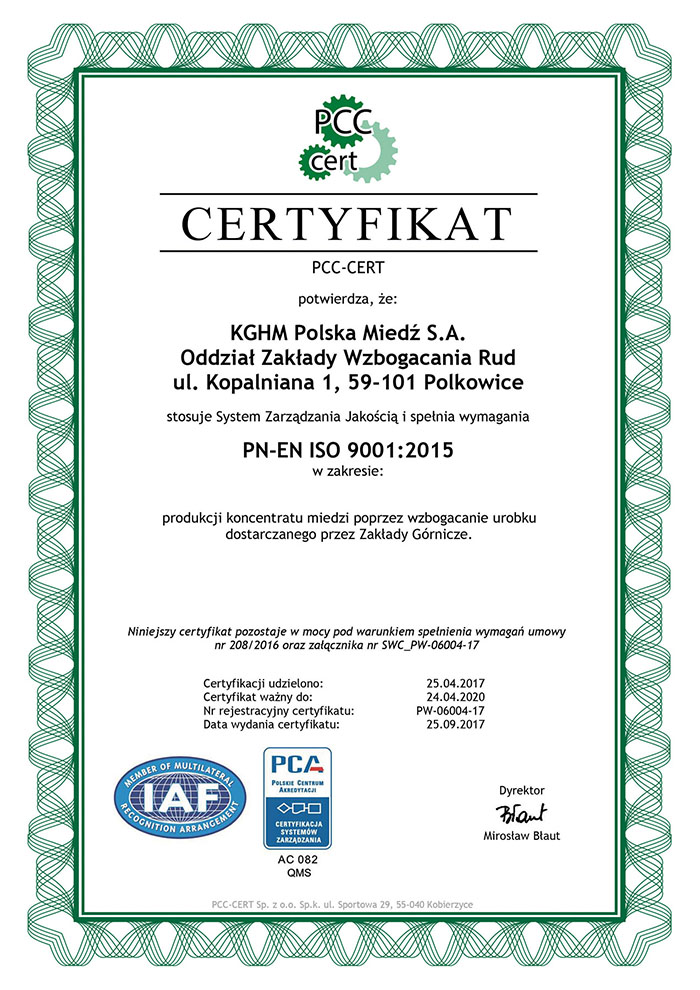

W dniach 21-22 kwietnia 2011 roku w Oddziale został przeprowadzony audyt certyfikacyjny, który potwierdził zgodność wdrożonego Zintegrowanego Systemu Zarządzania (ZSZ) z wymaganiami trzech norm:

- Systemu zarządzania jakością (PN-EN ISO 9001:2009),

- Systemu zarządzania środowiskowego (PN-EN ISO 14001:2005),

- Systemu zarządzania bezpieczeństwem i higieną pracy (PN-N- 18001:2004).

Prace poprzedzające otrzymanie certyfikatów rozpoczęły się ponad rok wcześniej. Przyświecały im dwa cele: uporządkowanie struktury organizacyjnej oraz pewnego rodzaju uwiarygodnienie się w stosunku do klientów - jednocześnie „kolegów” - zakładów górniczych i hut.

Tak ten okres wspomina Bogdan Kuźba, ówczesny Pełnomocnik Dyrektora ds. ZSZ:

Pod koniec roku 2009 ówczesna Dyrekcja wraz z kadrą kierowniczą Oddziału podjęli odważną decyzję jednoczesnego wdrożenia trzech podsystemów opartych na głównych normach ISO, aby uzyskać rozwinięty Zintegrowany System Zarządzania, który w dalszej perspektywie można będzie rozbudowywać o kolejne elementy. Punktem wyjścia do „budowy” systemu było przeanalizowanie zakresu działalności przedsiębiorstwa i określenie Mapy procesów Oddziału. A także długie, ale owocne dyskusje, co zrobić, aby wszystkie procesy skutecznie nadzorować i doskonalić.

Wdrożenie i certyfikacja systemu nie tylko nie zakończyły procesu jego budowania, ale stały się punktem wyjścia do optymalizowania działalności Oddziału.

A prawidłowe funkcjonowanie ZSZ potwierdzały przeprowadzone w roku 2014 i 2017 zewnętrzne audyty recertyfikujące, na podstawie których odnawiane były certyfikaty na kolejne trzyletnie okresy.

W 2017 roku nastąpiła „rozbudowa” systemu o kolejny element.

Realizując wymagania ustawy o efektywności energetycznej, wdrożyliśmy System Zarządzania Energią (SZE) według normy PN-EN ISO 50001:2012 - mówi Ryszard Kabat,

Główny specjalista ds. ZSZ, Pełnomocnik Dyrektora ds. ZSZ i SZE. Certyfikowaliśmy się jako KGHM, ale ZWR otrzymał także własny certyfikat w zakresie „Produkcji koncentratu miedzi poprzez wzbogacanie urobku dostarczanego przez Zakłady Górnicze - dodaje.

Ustandaryzowanie sposobów działalności firmy oraz zmniejszenie jej kosztów przy równoczesnej poprawie efektywności, to podstawowe korzyści, jakie dało Oddziałowi wprowadzenie Zintegrowanego Systemu Zarządzania.

Misją O/ZWR, jako integralnej jednostki organizacyjnej KGHM Polska Miedź S.A., jest produkcja koncentratu miedzi i metali towarzyszących o optymalnych parametrach jakościowo - ilościowych z dostarczanego przez Zakłady Górnicze urobku przy zachowaniu możliwie najniższych kosztów.

Bogdan Kuźba - Główny inżynier ZWR, Pełnomocnik Dyrektora ds. ZSZ w latach 2009-2016, były Dyrektor Naczelny Oddziału

Uroczyste wręczenie certyfikatów w roku 2011

Spojrzenie w przyszłość

Wyzwania, które determinują nasze plany na przyszłość, to efektywne reagowanie na zmiany zachodzące w otoczeniu makro- i mikroekonomicznym, dostosowanie technologii produkcji do litologii rudy oraz utrzymanie sprawności infrastruktury technicznej.

Szeroko zakrojonym projektem inwestycyjnym realizowanym w O/ZWR jest kompleksowa wymiana układów klasyfikacji. Łącznie zostanie ich zabudowanych 70. Do końca 2013 roku w ramach I etapu wymieniono 12 układów klasyfikacji opartych na bateriach hydrocyklonów. Obecnie realizowany jest drugi etap, którego zakończenie przewidywane jest na koniec 2019 roku, obejmujący wymianę kolejnych 58 układów klasyfikacji. Montowane w II etapie projektu układy klasyfikacji, oparte na bateriach polskiej produkcji, to nowoczesne i zaawansowane technicznie urządzenia. Dla kontroli istotnych parametrów pracy hydrocyklonu baterie wyposażone zostały w układy regulacji ciśnienia, przepływu oraz bardzo dokładne gęstościomierze izotopowe służące do pomiaru gęstości nadawy. Wykorzystano doświadczenia z dotychczasowej eksploatacji i strategiczne elementy baterii zabezpieczono wykładzinami kompozytowymi zawierającymi węglik krzemu, co znacznie wydłuży ich żywotność.

W 2014 roku rozpoczęto modernizację instalacji do usuwania węglanów w procesie flotacji w Rejonie ZWR Polkowice. Zakończenie tej inwestycji planowane jest na rok 2019. W efekcie osiągnięta zostanie wydajność 100 tys. Mg/rok kwasu, w tym: 50 tys. Mg/rok kwasu siarkowego rozcieńczonego i 50 tys. Mg/rok kwasu siarkowego technicznego o pogorszonej jakości.

Przeprowadzane modernizacje, to obok normalnej produkcji, ważny element naszego funkcjonowania. Staramy się nie tylko utrzymywać dobry stan posiadanej infrastruktury technicznej, ale w naszych działaniach nadążyć za nowościami technologicznymi. I wdrażać te z nich, które są dla nas przydatne. Ponadto Oddział realizuje we własnym zakresie liczne działania badawczo-rozwojowe - mówi dyrektor Paweł Piwowar.

O/ZWR uczestniczy w realizacji projektów CuBR związanych z innowacyjnymi technologiami rozdrabniania. W stadium pierwszych prób prototypu w Rejonie ZWR Lubin jest projekt wykorzystania wysokoenergetycznych technik rozdrabniania w młynie wentylatorowym.

Zgodnie z jego założeniami zmniejszeniu o 30% powinno ulec jednostkowe zużycie energii w porównaniu z technologią obecnie stosowaną. Natomiast w Rejonie ZWR Polkowice realizowany jest projekt, którego celem jest stworzenie energooszczędnej technologii opartej na układzie maszyn i urządzeń rozdrabniających oraz klasyfikujących. Głównym jej elementem jest młyn wibracyjny, niestosowany dotychczas w rozdrabnianiu rud miedzi na skalę przemysłową. Szacuje się, że w przypadku powodzenia projektu, ograniczenie jednostkowe zapotrzebowanie energii wyniosłoby nawet ok. 40%!

To przykładowe działania, które pokazują, jakie kierunki rozwoju wytyczył sobie Oddział. We wcześniejszych rozdziałach niniejszego wydawnictwa opisano działania, które udało się zrealizować.

CuBR – nazwa Wspólnego Przedsięwzięcia, którego zadaniem jest wsparcie badań naukowych oraz prac rozwojowych dla przemysłu metali nieżelaznych. Jest ono wynikiem podpisanego Porozumienia pomiędzy Narodowym Centrum Badań i Rozwoju a KGHM Polska Miedź S.A.

Paweł Piwowar - Dyrektor ds. Produkcji - I Zastępca Dyrektora Naczelnego Oddziału

Nowoczesne baterie hydrocyklonów, Rejon ZWR Polkowice