Zakłady Wzbogacania Rud to niezwykle ważne ogniwo ciągu technologicznego KGHM Polska Miedź S.A., umiejscowione dokładnie pośrodku procesu produkcyjnego Spółki. Od 1 lipca 1998 r. realizuje swoje zadania jako samodzielna jednostka organizacyjna.

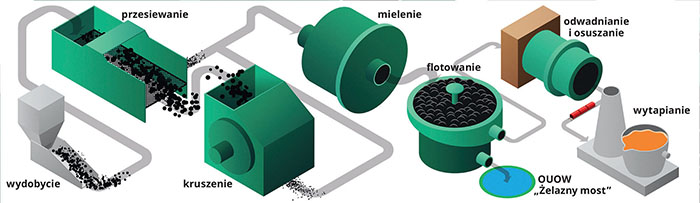

To od nas w dużym stopniu zależy końcowy wynik produkcyjny i finansowy KGHM. W trakcie trudnego i skomplikowanego procesu przeróbki nadawy mamy realny wpływ na to, jaki procent górniczego wysiłku zostanie zamieniony w koncentrat miedzi i pierwiastki towarzyszące (nikiel, srebro, złoto, ren i kobalt), a jaki stanie się odpadem składowanym w OUOW „Żelazny Most”. Czy uda się z tony urobku otrzymać 17 kilogramów miedzi?

W roku 2010 roku, 42 lata od momentu rozpoczęcia działalności, przerobiona została miliardowa tona urobku. W trakcie 2015 roku przerobiliśmy rekordową ilość nadawy - ponad 33 miliony ton. Te sukcesy są możliwe dzięki ogromnemu wysiłkowi pracowników Oddziału.

Zakłady Wzbogacania Rud tworzą ludzie... Oni są filarami Oddziału! Ponad dziewięciusetosobowy Zespół Pracowników, którzy mocno identyfikują się z Firmą, potrafiących współpracować ze sobą w ramach oddziałów, wydziałów i Rejonów ZWR. Namacalnymi efektami tej synergii jest utrzymywanie uzysku na poziomie 88,5% przy coraz uboższym złożu, utrzymywanie sprawności technicznej wysłużonego już parku maszynowego, wprowadzanie nowoczesnych rozwiązań (np. automatyzacji procesu flotacji), dostosowywanie technologii produkcji do różnych frakcji urobku, segregacja węgla organicznego itp.

Przed nami kolejne lata istnienia, nowe wyzwania, jak choćby wprowadzenie młynów pionowego mielenia czy rozwijanie systemów wspomagających proces produkcji na kolejnych etapach (systemy FloVis - System sterowania maszynami flotacyjnymi, Milvis - System monitorowania procesu mielenia i klasyfikacji, ConVis - System do kontroli procesów rozdrabniania rud, pilotażowo zabudowany na Rejonie ZWR Polkowice, sterowanie zasypywaniem zbiorników rudy pokruszonej na pierwszej młynowni, oraz sterowanie przyjęciem urobku z nadszybia - od górników).

Historia ZWR to niekończąca się opowieść. Obecnie piszemy jej kolejne karty, przed naszymi Kolegami i Koleżankami trud dopisania ciągu dalszego.

Mirosław Kidoń Dyrektor Naczelny Oddziału

Jeden zamiast trzech…

W 1998 roku w ramach optymalizacji istniejących w KGHM Polska Miedź S.A. struktur organizacyjnych, podjęto decyzję o utworzeniu nowego Oddziału.

1 lipca 1998 roku z trzech niezależnych zakładów przeróbczych istniejących przy kopalniach powstał samodzielny organizm - KGHM Polska Miedź S.A. Oddział Zakłady Wzbogacania Rud z siedzibą w Polkowicach(O/ZWR).

Dzisiaj nie trzeba nikogo przekonywać, że podjęta wtedy decyzja była trafna i wpłynęła korzystnie na rozwój przeróbki oraz usprawniła zarządzanie tym istotnym etapem procesu produkcji miedzi.

20 lat temu nie było to takie oczywiste.

Tak wspomina proces tworzenia Oddziału i wyłączanie go spod jurysdykcji kopalń i OUG Grzegorz Żymalski:

Zaczynaliśmy z Dyrektorem Technicznym – Panem Marianem Ziomkiem, Dyrektorem ds. Rozwoju Panem Andrzejem Dłużakiem oraz z Dyrektorem Finansowym, Panem Andrzejem Gruszczyńskim. Stworzyliśmy i uruchomiliśmy nową strukturę organizacyjną w KGHM PM S.A., natomiast cała część produkcyjna istniała i początkowo nie była znacząco zmieniana. Zarządzanie ciągiem produkcyjnym przeszło z kopalń do naszego nowego Oddziału.

Trzeba zaznaczyć, że początki Oddziału były trudne. Na potrzeby Dyrekcji i najważniejszych działów administracji przeznaczono pomieszczenia w budynku młynowni Rejonu ZWR Polkowice. Ciągły hałas i wibracje towarzyszyły naszej pracy na każdym kroku. Wśród pracowników wyraźne były podziały wynikające z dotychczasowego miejsca pracy, tj. trzech kopalń KGHM PM S.A. Jednym z trudniejszych zadań było scalenie załogi, by nie dzieliła się na „tych z Polkowic”, „tych z Rudnej” i „tych z Lubina”. Przyzwyczajenia wynikające z różnych stosunków panujących u poprzednich pracodawców stwarzały wiele nieporozumień i niejasności. Przekonanie pracowników, by poczuli jedność w ramach ZWR, należało do bardzo trudnych zadań, ale było niezbędne w celu uzyskiwania przez nowy Oddział zarówno dobrych efektów technologicznych, jak i finansowych.

Dodatkowym utrudnieniem w trakcie powstawania Oddziału była dekoniunktura na rynku metali. Miedź osiągnęła najniższą w historii cenę – poniżej 2000$ za tonę, gdy w tym czasie koszt jej produkcji w KGHM PM S.A. wynosił ok. 2050$ za tonę. Z tego powodu inwestycje były mocno ograniczane. Z drugiej strony ZWR zyskał możliwość decydowania o własnych wydatkach, w tym dotyczących wspomnianych inwestycji.

Warto wspomnieć, że w tamtym okresie w KGHM PM S.A. restrukturyzacja objęła nie tylko ZWR-y. W 1997 r. wydzielone zostały służby mechaniczne do firm zewnętrznych. Skala zmian i nowy sposób funkcjonowania budziły sporo obaw i wątpliwości wśród załogi. Trudnym zadaniem dla dyrekcji stało się uspokojenie emocji i przekonanie związków zawodowych, że wydzielenie zakładów przeróbczych ze struktur kopalń – postrzeganych jako „jądro KGHM” - nie odbędzie się kosztem pracowników. Nie było to proste, gdyż w tym czasie w kraju podobne obietnice nie były dotrzymywane.

W tym przypadku obawy pesymistów się nie sprawdziły.

Wspomina Grzegorz Żymalski:

Powstał prawdziwy Oddział, część dużego przedsiębiorstwa, jakim jest KGHM PM S.A., na takich samych prawach, jak każda z trzech kopalń, obu hut czy walcowni.

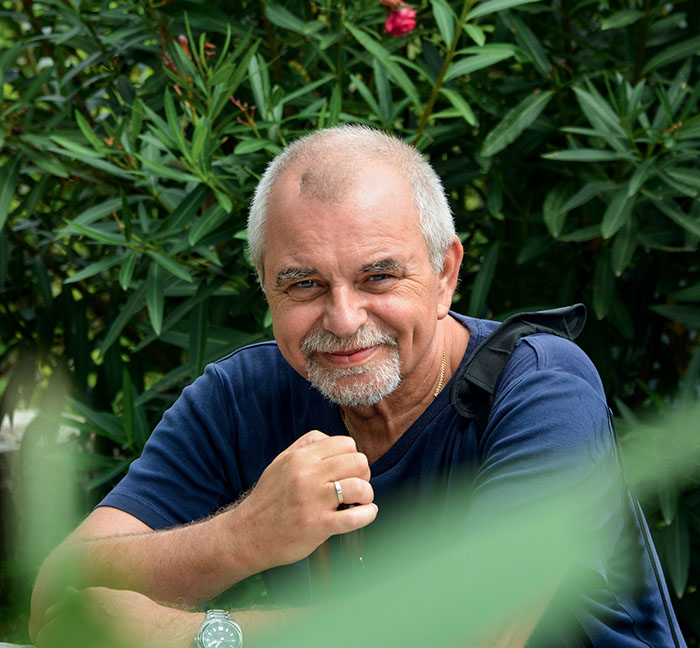

Grzegorz Żymalski - pierwszy Dyrektor O/ZWR KGHM Polska Miedź S.A.

Budynek administracyjny O/ZWR w Polkowicach, fot. Krzysztof Koziński

Historia (nie) jednego przeróbkarza...

Przed rokiem 1998 ZWR-y funkcjonowały jako wydziały przy Zakładach Górniczych. Pozycja tych wydziałów przeróbki mechanicznej na Lubinie i Polkowicach czy na Rudnej była uzależniona od kondycji zakładów górniczych. Oznaczało to również zróżnicowanie poszczególnych ZWR-ów – różne były parki maszynowe i systemy pracy.

Scalenie więc było złożone – z powstaniem Oddziału wiązało się powstanie nowych służb m.in. księgowe, pracownicze, socjalne, techniczne, zaopatrzeniowe, transport itd. Połączone zostały „trzy księstwa”. Obecnie stanowią jeden organizm, ale wówczas sytuacja nie była łatwa, gdyż każdy miał wypracowane ścieżki, które trzeba było unifikować.

To do dziś jest dynamiczny układ, który ewoluuje.

Jeśli chodzi o technologię, to każdy z trzech zakładów miał ją dostosowaną do ilości i zawartości miedzi w urobku poszczególnych zakładów górniczych. Po utworzeniu KGHM PM S.A.O/ZWR trzeba było przeanalizować kolejne procesy produkcyjne i zacząć ich modernizację. W tym czasie zostały wybudowane nowe przesiewalnie z dwupokładowymi przesiewaczami i drugim stopniem kruszenia (ZWR Lubin). W kruszarkach zostały zmniejszone szczeliny między rusztami z 40 do 15 mm. W transporcie taśmowym urobku użyto taśm o wyższej wytrzymałości. W młynach pierwszego mielenia zmieniono kształty wykładzin walczaków i wykorzystano trwalsze materiały. Zmniejszono prędkość obrotową młynów. Produkty mielenia, które są poddawane klasyfikacji w klasyfikatorach spiralnych, transportuje się zmodernizowanymi pompami szlamowymi do hydrocyklonów. Wymieniono maszyny flotacyjne, zwiększając pojemność komór, dopasowując obroty wirników. Zoptymalizowano prędkości mostów zagęszczaczy Dorra. Udoskonalono komory spalania przed suszarkami bębnowymi.

To wszystko wpłynęło na poprawienie jakości procesów technologicznych i zmniejszenie zużycia energii. Nadal trwa doskonalenie wprowadzonych rozwiązań.

Można powiedzieć, że ZWR to takie „oczko w głowie” firmy KGHM PM S.A. I tak powinno być. Ponieważ urobek, który górnicy wydobywają z wielkim trudem i narażeniem życia w dziesiątkach milionów ton rocznie, tylko w kilku procentach idzie do przetopu w hutach. Urobek nie jest wartością handlową, ale koncentrat już tak.

W każdej firmie zawsze potrzebna jest strategia i ludzie, którzy zarządzają, ale też potrzebni są pracownicy, którzy jak mrówki - niezależnie od wszystkiego działają. Pracują z uporem i realizują pomysły i koncepcje zarządzających. Razem stanowią drużynę. Obserwując obecne pokolenie, mogę powiedzieć, że czasy się zmieniły. Świadomość i wiedza ludzi się zmieniła. Nastawienie na rozwój, na lepszy dostęp do dóbr. To korzystny proces, gdyż pracownik, który zmotywowany jest finansowo czy możliwością awansu, jest dobrym pracownikiem. Dzisiaj firma daje nieporównywalnie lepsze warunki startu, pracy i rozwoju.

Na każdym szczeblu swojej kariery, niezależnie od tego, czy byłem flotatorem, brygadzistą czy dozorcą, sztygarem, nadsztygarem, głównym inżynierem, czy w końcu dyrektorem, zawsze starałem się wykonywać swoją pracę bezpiecznie, rzetelnie i z dużym zaangażowaniem. Moja babcia mówiła: „Kaziu - na jednym miejscu to i kamień mchem porasta”. A ja to rozumiałem tak: „Jak będę wydajnie i uczciwie pracował, to będę awansował i trwał jak ten kamień”.

Kazimierz Pępkowski - Dyrektor ds. Produkcji O/ZWR w latach 2008-2016

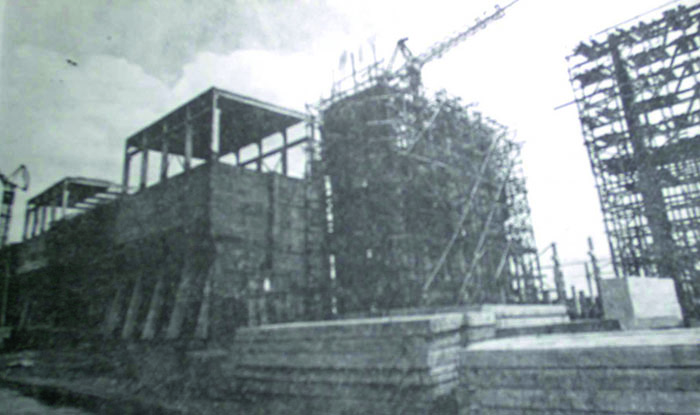

ZWR Lubin w budowie

ZWR Rudna w budowie

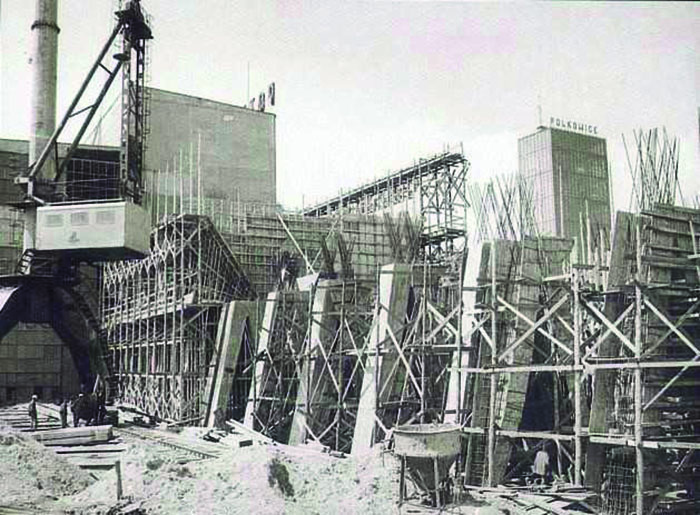

ZWR Polkowice budowa zbiorników rudy pokruszonej na III etapie

W rodzinie KGHM

Cykl produkcyjny w KGHM PM S.A. jest procesem technologicznie ściśle zintegrowanym. Rozpoczyna się od wydobycia rudy miedzi w Zakładzie Górniczym, a kończy przetopem koncentratu w hucie. Produkt końcowy jednej fazy technologicznej stanowi półprodukt wykorzystywany w kolejnej. Zazębianie się na poziomie technologii i organizacji gwarantuje płynność i ciągłość działań dla całego łańcucha.

Urobek z kopalń głębinowych zawiera miedź w formie rozproszonych cząstek, głównie siarczków i tlenków. W takiej postaci nie może on stanowić wsadu do procesów hutniczych. Dlatego poddaje się go złożonemu cyklowi procesów technologicznych, które zwiększają zawartość minerałów miedzionośnych oddzielając je od skały płonnej.

Najistotniejszym elementem tego cyklu jest wzbogacanie flotacyjne. Efektem przeróbki jest koncentrat, który jako docelowy produkt O/ZWR trafia do hut miedzi.

Znaczenie Oddziału Zakłady Wzbogacania Rud zatem wynika z usytuowania procesów przeróbczych pomiędzy kopalniami i hutami. Od efektywności działania zakładów wzbogacania zależy, ile z wydobytego w postaci rudy metalu zostanie „odzyskane” z urobku i trafi do hut jako koncentrat, a ile zostanie „utracone” i w odpadach flotacyjnych zdeponowane w zbiorniku OUOW „Żelazny Most”.

Ile miedzi w rudzie siedzi?

Ruda miedzi, która występuje w złożach eksploatowanych w KGHM PM S.A., zawiera średnio 1,5% metalu. Jego ilość jest inna w urobku poszczególnych rejonów wydobywczych, oscyluje w granicach od 0,9% do 1,7%. Miedź w złożu występuje głównie w formie siarczków: chalkozynu, bornitu, chalkopirytu, kowelinu.

Dość ubogi w metal i zróżnicowany pod względem litologicznym urobek nie może być bezpośrednio kierowany do hut miedzi, lecz wymaga uszlachetnienia, wzbogacenia. Trafia więc do Zakładów Wzbogacania Rud.

Wzbogacanie urobku pozwala w efekcie na uzyskaniu koncentratu o średniej zawartości miedzi wynoszącej około 22,5%. Dopiero w takiej postaci może stać się wsadem do procesów hutniczych.

Kluczowymi parametrami oceny procesu wzbogacania jest uzysk i jakość koncentratu, czyli ilość odzyskanego z urobku metalu oraz jego zawartość w koncentracie. W wyniku złożonych procesów: kruszenia, mielenia, flotacji i suszenia, jakim poddawany jest urobek, „odzyskujemy” z niego średnio 88,5% cennej miedzi.

Technologia wzbogacania dostosowywana jest do typu urobku: w Rejonach ZWR Lubin i Rudna - do urobku piaskowcowo-węglanowego, natomiast w Rejonie ZWR Polkowice do urobku węglanowo-łupkowego.

Proces wzbogacania przebiega kilkuetapowo. Pierwszym z nich jest przesiewanie - drobniejsza frakcja z urobku kierowana jest bezpośrednio do dalszego przetwarzania, natomiast produkt grubszy rozdrabniany jest na kruszarkach młotkowych.

Kolejny etap, czyli mielenie, ma na celu uwolnienie minerałów miedzi ze zrostów ze skałą płonną.

Mielenie urobku odbywa się w układach trójstopniowych, przy czym drugi i trzeci stopień mielenia - domielanie - wykonuje się w młynach z mielnikami kulowymi o mniejszej średnicy oraz z cylpepsami.

Produkt mielenia przechodzi klasyfikację w klasyfikatorach spiralnych, a następnie w hydrocyklonach. Tutaj następuje „sortowanie” ziaren pod względem wielkości i ciężaru właściwego: grubsze wracają do powtórnego mielenia, natomiast drobne trafiają do najważniejszego etapu w procesie wzbogacania – na flotację.

Flotacja, prowadzona w maszynach flotacyjnych, przebiega wieloetapowo (flotacja wstępna, flotacja główna oraz 3-4 stopnie flotacji czyszczących). Wykorzystywane jest w niej zjawisko różnej zwilżalności minerałów użytecznych i skały płonnej. Ziarenka siarczków miedzi i innych metali jako trudniej zwilżalne - hydrofobowe - wynoszone są przez pęcherzyki powietrza na powierzchnię zawiesiny, tworząc koncentrat, natomiast ziarenka skały płonnej jako łatwo zwilżalne - hydrofilowe - opadają na dno maszyny i wyprowadzane są z postaci odpadów. Dla poprawy flotowalności siarczków w procesie flotacji stosuje się środki chemiczne: odczynniki zbierające (kolektory) oraz środki pianotwórcze (spieniacze).

Powstały podczas flotacji koncentrat jest kierowany do trójstopniowego odwadniania. Pierwszy etap to zagęszczanie grawitacyjne prowadzone w zagęszczaczach Dorra, następnie filtracja w ciśnieniowych prasach filtracyjnych oraz dosuszanie w suszarkach bębnowych opalanych gazem ziemnym.

Po wysuszeniu koncentrat o średniej wilgotności 8,5% transportowany jest do zbiorników, a następnie koleją do hut miedzi w Głogowie i Legnicy.

Hala produkcyjna, Rejon ZWR Lubin fot. Krzysztof Koziński

Wydobycie

Przesiewanie

Kruszenie

Mielenie

Flotowanie

Odwadnianie

Osuszanie

Schemat ideowy